随着热转印行业的发展,国内已经对转印纸进行了大量的研究及开发工作,尤其对纸张涂层配方进行了一系列的优化,尽可能地做到在降低涂布量、压低成本的前提下仍保持高转印率、较快的干燥速度及使用性能;但对于转印纸原纸的研究则相对较少。原纸作为热升华转印纸的支撑载体,其质量约占总质量的80%以上,因此原纸各项性能指标的优劣对转印纸的性能有着极其重要的影响。

转印率作为转印纸最重要、最基本的指标,本文将通过实验来研究原纸各项指

标对其的影响。

一、实验

1.设备及样品设备:电子天平、烘箱、纸张取样刀、纸张厚度测定仪、纸张可以吸收性测试仪、纸张透气度测试仪、全自动涂布机、武滕打印机、平板压烫机、色密度仪。样品:某造纸厂提供不同物性纸样若干,涤纶色丁布若干。

2.实验过程

1)分别使用相应的仪器测试纸样的各项性能,如定量、匀度、紧度、吸水Cobb值、透气度。

2)于上述各纸样表面分别涂布(7±0.2)g转印纸涂层,烘干、压平,待用。

3)以武滕打印机装载意大利KIIAN高浓热升华墨水,并在上述纸样涂布面打印混合四色色·块,低温(40±1)℃烘干。

4)将上述打印好的纸样裁剪成相同大小,并于210℃、20s的条件下转印至色丁布。测试各纸样转印前后色差,及各色块转印至面料表面后的色密度。

二、结果与讨论

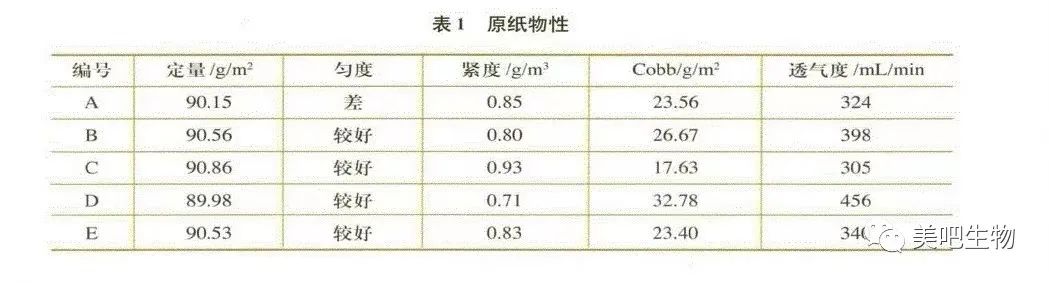

1.原纸物性检测原纸样品编号分为A、B、C、D、E,原纸物性检测数据见表1

由表1可以看出,上述五种纸样,除克重相当外,其他各项特性各不相同。1)纸样A匀度较其他各纸样均较差,作为检测原纸匀度对转印率影响的对比样。对于B、C、D、E四个纸样,其定量均为90g/㎡左右,且紧度=定量/厚度,故当其定量相同时,紧度越大,厚度较小,纸张纤维交织越紧密,其吸水性及透气度均有所下降。2)将上述各纸样分别置于自动涂布机上,以相同的速度、相同的配方分别于其表面涂布热转印涂层,涂层配方内含羧甲基纤维素、淀粉、干燥粉、渗透剂、防腐剂等。3)涂布后的纸样于105℃烘箱内烘干,并于105℃平板压烫机下热压3s,压平,备用。4)称得各纸样绝干涂布量均为8g/㎡左右,由于本实验只考量对转印率的影响,故未对纸样进行背面抗弯涂布。

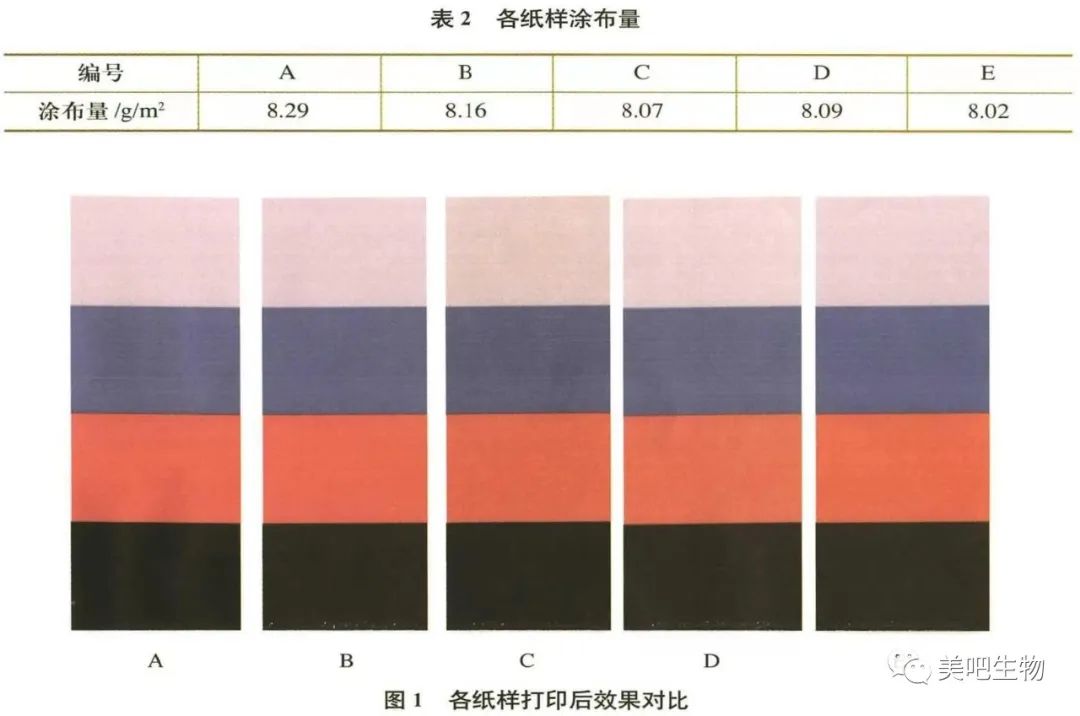

2.打印效果测试在纸样上涂布,并打印色块,涂布量数据见表2.将上述已涂好胶的纸样贴整齐,同时打印混合黑、红、蓝、灰四色色块,打印环境为温度27.5℃、湿度47%RH.打印后效果如图1所示。1)由图1可以看出,各个样品打印色块均较均匀细腻,没有明显的发花或泛白现象发生,且各颜色交界处线条明显,无交联渗化。2)纸样A黑色处发生少许吸湿变形,可能是由于其原纸匀度较差,吸湿能力不同,原纸吸墨不均匀而发生变形,致使纸样有少许低矮的拱形褶皱。若喷墨量增大,褶皱将随之明显,很可能会擦碰喷头,造成墨水浪费或设备损坏,后期转印时可能会受面料挤压形成更严重的皱褶,故原纸匀度差对转印纸后续使用存在较大的风险。3)纸样C打印颜色较其他各个样品略深,说明当原纸吸水值较小时,涂层往原纸内渗较少,浮在原纸表面,打印色块后,颜色也多存于表面,故打印颜色较其他样品较深。

3.干燥速度测试测得各样品干燥速度如表3所示。

1)由表3可知,对于A、B、E三个纸样,物性虽有差别,但经涂布胶层后干燥速度却相当,可能是由于足够的胶层厚度对原纸起到很好的遮盖作用,使得原纸之间的差异不再明显。

2)对于纸样C,由于其原纸Cobb值较小,本身吸水能力较弱,故其干燥较慢;反之,纸样D则相对较松软,吸水能力强,干燥较快。

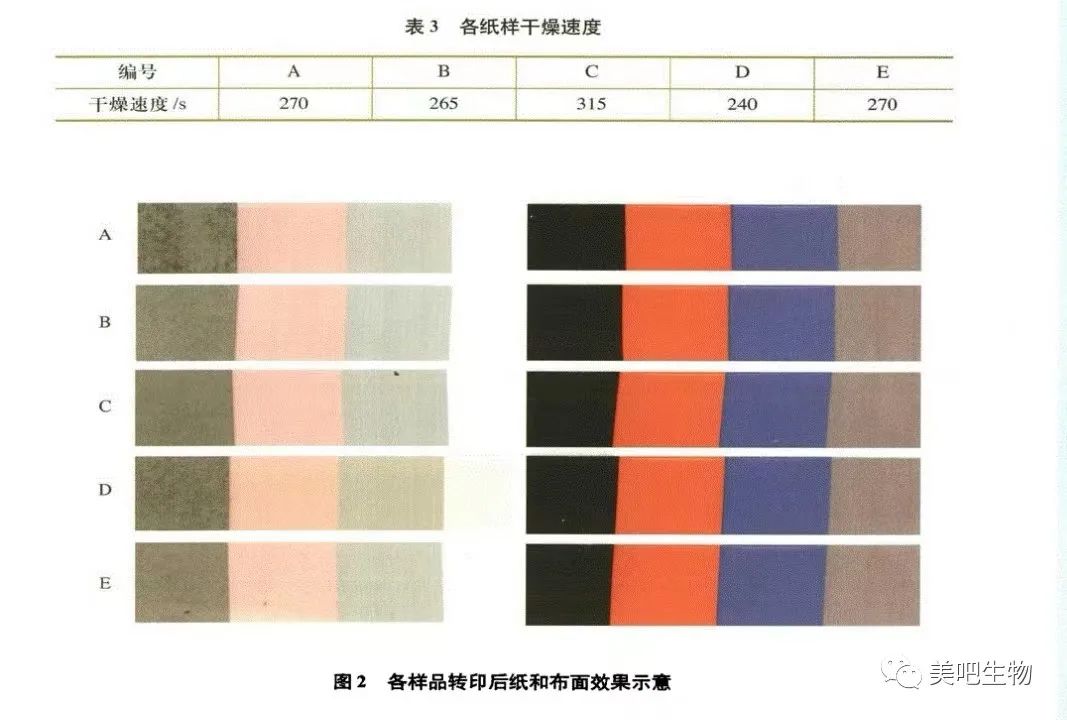

4.色密度和转印率测试将上述打印后的各纸样分别裁剪成相同大小,并于210℃的压机下热压20s,转印至色丁布表面。转印后的纸样和布面效果见图2所示。

1)由图2可以看出,由于样品A匀度较差,其转印后底色与残留也呈朵状不均匀现象,故原纸匀度对转印率的影响较大。

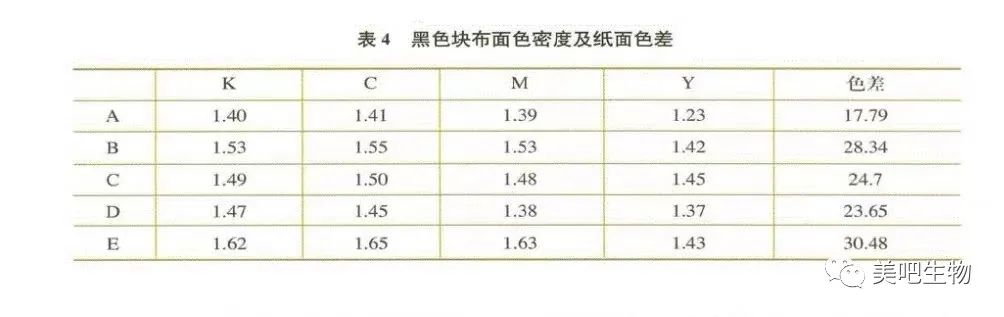

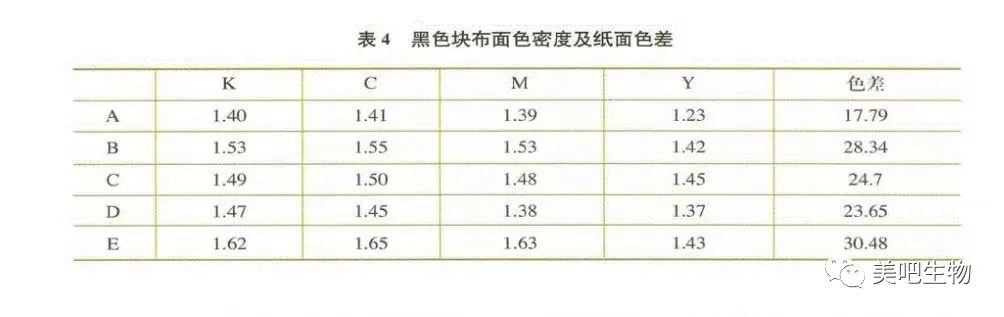

2)使用色密度计分别测量各纸张样品转印至面料后各色块的色密度,及纸张转印前后的色差(由于红、蓝、灰颜色较浅,转印率均相对较高,差别不大,参考意义较小,故本文中

只展示黑色色密度及色差)。记录数据见表4.综合对比图表中各个数据及图片效果可知,纸样E转印率最高,其次为B.对于纸样C来说,由于其紧度较大,原纸透气度及吸水值均较小,致使涂层吸墨能力降低,墨水堆积,热压时墨水升华,热空气排出不畅,转印率相对较低。纸样D则由于原纸太过松厚,涂层及墨水渗入原纸较多,转印时部分墨水被原纸争夺吸收,无法进入面料,形成较严重的残留。

结语

1.匀度原纸匀度对转印率的影响是非常显著的,匀度较差的原纸,由于其纤维排列不均匀,致使成纸综合性能较差,经胶料涂布后,原纸吸胶能力不同,后续打印墨水吸收能力及渗透能力不同,起皱变形、更有墨水渗入原纸无法在加热时释放、形成残留。

2.紧度紧度作为纸张的一项基础性能指标,不同程度地影响着纸张的机械性能及透气性、吸水性。

1)原纸紧度太高,纤维交织紧密,其透气度及吸水性较差,一方面使胶层在涂布过程中干燥较慢、不利于后续的加工,打印后墨水不干、机器能耗增大且工作效率较低;另一方面转印时热空气排出不畅,转印率较低,严重时还可产生图像发花、模糊现象。

2)原纸紧度太低,则纸张松厚,对胶层及墨水的吸收能力太强,致使表层胶料较少,墨水容易渗入原纸,从而在转印时分散染料分子直接被原纸纤维吸收,进入面料的则相对减少,造成面料图案色密度较低。

原纸作为转印纸最重要的载体,其各项物性指标对转印率均有较严重的影响;因此在热转印纸生产前,必须对原纸各项物性进行严格把控,其物性优劣直接决定了转印纸最终产品的好坏以及转印率的高低。实际生产中,在保证胶料正常的前提下,只有提高转印原纸的综合物性,方能促使后续热转印顺利进行,最终达到提高喷墨质量及转印率的目的。

微信/电话:18986700000